Giới thiệu quy trình hình thành điện trở oxit kẽm

2022-08-12

2022-02-15

Chọn thiết bị quá trình đúc

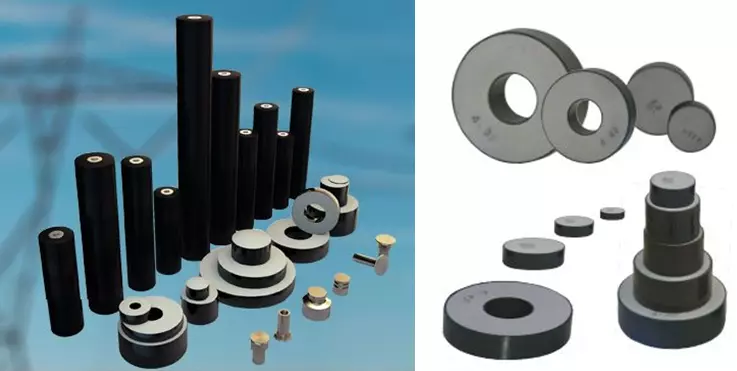

Điện trở oxit kẽm thường được ép khuôn bằng máy ép thủy lực ép một chiều hoặc hai chiều. Điều áp một chiều có nghĩa là khuôn di chuyển vào khoang chỉ dưới tác động của một bên của áp suất khuôn. Khi máy ép hai chiều được điều áp, động cơ điều áp trên và dưới sẽ tạo áp suất cho khuôn cùng một lúc, và hai khuôn sẽ tạo áp suất cho bột từ cả hai đầu của khoang khuôn. Mật độ của thân xanh có một bài toán phân bố hình thang, nhưng phần ở giữa thân xanh có dạng mặt cắt, và phân bố mật độ là một cấu trúc hình quả tạ, với mật độ thấp nhất ở giữa và cao nhất ở cả hai đầu. Vì vậy, khi sử dụng máy ép này, quá trình ép cần được lựa chọn hợp lý. Các tấm điện trở oxit kẽm có độ dốc cao thường được ép khuôn bằng máy ép hai chiều. Máy ép phù hợp với máy ép thủy lực tạo hình truyền thống thuộc loại máy ép áp suất trên, điều khiển piston chuyển động từ trên xuống dưới, tạo áp lực cho vật liệu dạng hạt, duy trì áp suất trong 15 giây, sau đó sử dụng lực kéo cao để quay trở lại cú đấm. Do đó, rất dễ làm hỏng bề mặt của thân xanh. Máy ép thủy lực ép bột bốn cột hoàn toàn tự động mới có thể kiểm soát lượng nén và sự gia tăng mật độ của thân bột trong ống khuôn bằng cách ép khô và giảm tốc độ nén, để làm trống lớp xen kẽ không khí trong thân.Vì vậy, máy ép hai chiều này đã trở thành thiết bị chính cho quá trình hình thành điện trở oxit kẽm hiện nay.

1. ép khô.Quá trình hình thành tấm điện trở oxit kẽm chủ yếu là ép khô, và sau đó thiêu kết. Trong quá trình ép, khuôn trên và khuôn dưới sẽ ép bột tạo hạt, sắp xếp lại các hạt bột, làm rỗng các lỗ rỗng giữa các hạt bột, giảm năng lượng bề mặt của các hạt bột. Đối với một số gốm sứ có công thức đặc biệt, độ nén và quá trình tăng trưởng của hạt sẽ bị ảnh hưởng trong quá trình đúc, sau đó sẽ ảnh hưởng đến gradien tiềm năng và hệ số phi tuyến của tấm điện trở, khiến nó không thể thay đổi khi mật độ đúc tăng lên.

Do đó, quá trình hình thành là một quá trình quan trọng đối với điện trở oxit kẽm. Nguyên tắc cơ bản của ép khô là bơm vật liệu dạng hạt có độ ẩm thích hợp vào khuôn ép thủy lực. Dưới tác dụng của lực truyền thủy lực, khuôn trên và khuôn dưới có thể di chuyển từ từ, khí được thải ra ngoài, và sau khi áp suất được duy trì, bột đã phân tán và tích tụ sẽ được ép thành tấm chịu nhiệt cần thiết.

2. Các thông số chính của quá trình đúc.Quá trình ép nén được xác định theo mật độ tương đối của thân xanh và đường cong ép. Trong đó tỷ trọng là số liệu rất quan trọng, có giá trị lớn đối với việc xác định đặc điểm thân xanh sau khi hình thành tấm kháng, xác định đường cong ép theo tỷ trọng. Được tạo thành bởi áp suất tác dụng, phần mà vật thể xấu phải chịu áp suất thấp hơn sẽ biến dạng nhẹ khi các viên được sắp xếp lại và cố định, nhưng khi áp suất đạt đến một giá trị nhất định, khoảng cách giữa các hạt gần như hoàn toàn biến mất, và mật độ tương đối đạt đến một mức độ nhất định. , sự thay đổi mật độ trong thể xanh sẽ luôn tồn tại, nguyên nhân là do điền đầy khuôn không đều và thiếu kiểm soát trong quá trình ép.

3. Kiểm soát quá trình đúc.Thông qua việc điều chỉnh chương trình ép, có thể kiểm soát được lượng nén trong quá trình đúc của thân máy. Do đó, thời gian trễ xả, số lần xả, độ trễ áp suất và giảm áp cần được thiết lập hợp lý theo kích thước của thân xe xấu. Khi chương trình ép được đặt thành hai lần xả và ba lần nén, áp suất phải được đặt ở giá trị thấp nhất trong lần đầu tiên và áp suất phải được tăng dần trong hai lần nén tiếp theo.

Khi quy trình này được thông qua, đối tượng của điều áp và nén đầu tiên chủ yếu là không khí trong khe hở bột; trong lần nén thứ hai, không khí bị ép ra trong quá trình biến dạng nén của hạt sẽ được thải ra ngoài; trong lần nén thứ ba, không khí sinh ra khi các hạt được nghiền và nén chặt sẽ bị đuổi ra ngoài. Trong ba quá trình nén, điều quan trọng nhất là kiểm soát lượng lực ép, kiểm soát lượng nén của thân xanh trong ống bọc khuôn, để kiểm soát sự gia tăng mật độ tương đối. Đặc biệt trong lần điều áp cuối phải đảm bảo xả khí ra ngoài một cách thuận lợi. Nếu việc kiểm soát không tốt, lớp xen kẽ không khí có thể được hình thành. Để đạt được mục tiêu làm trống hoàn toàn không khí, ống bọc khuôn có thể được thả nổi xuống 3-5mm trong lần điều áp cuối cùng. Thúc đẩy quá trình xả khí trơn tru. Để tránh sự hình thành lớp xen kẽ không khí, điều quan trọng là điều khiển tốc độ điều áp, chương trình tối đa làm chậm tốc độ điều áp, khi khuôn trên tiếp xúc với bột, tốc độ hạ của khuôn trên nên giảm xuống. 3-5mm / s càng nhiều càng tốt, và đặt Độ trễ điều áp là 3 giây để đảm bảo đủ thời gian xả và giảm áp.

Để giảm sự xuất hiện của mật độ tuyến tính thấp ở mật độ giữa, nó có thể được kiểm soát bằng cách tăng số lần xả và thời gian giữ áp suất. Mục đích để đảm bảo đủ thời gian ép, bột có thể chuyển vị hết, tỷ trọng ở giữa thân xanh và tỷ trọng ở hai đầu cân đối. . Trong quá trình ép khô, chuyển động của các viên cần phải chậm lại cùng với sự gia tăng kích thước của phần thân xấu đã hình thành để thúc đẩy quá trình thải và truyền áp suất. Tốc độ dịch chuyển của phích cắm là 3-5mm / s, và thời gian xả để giảm áp sau mỗi lần tăng áp cần được duy trì trong 2-3 giây. Giá trị áp suất cuối cùng được sử dụng để giữ áp suất đảm bảo thời gian và không gian cho quá trình truyền ứng suất trong thể xanh. Đặc biệt trong trường hợp chênh lệch mật độ của thân xanh tăng lên do tốc độ ép quá mức, việc kéo dài thời gian ngâm có thể làm giảm ảnh hưởng tiêu cực do chênh lệch mật độ của thân xanh gây ra.